Planung

Niedrigenergie-Produktion Performance

Presswerk Ressourceneffizienter

Werkzeugbau Energie- und Ressourcen-

effizienter Karosseriebau Energieeffiziente

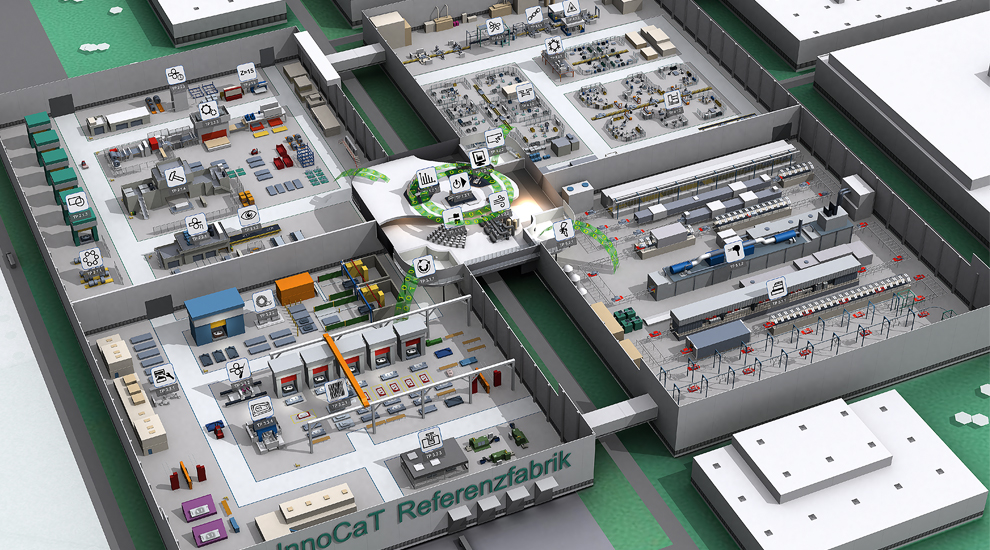

Lackierung InnoCaT ® 1 InnoCaT ® 2 InnoCaT ® 3 InnoCaT ® 4 InnoCaT ® 5

Niedrigenergie-Produktion Performance

Presswerk Ressourceneffizienter

Werkzeugbau Energie- und Ressourcen-

effizienter Karosseriebau Energieeffiziente

Lackierung InnoCaT ® 1 InnoCaT ® 2 InnoCaT ® 3 InnoCaT ® 4 InnoCaT ® 5

Wer Autos baut, trägt Verantwortung. Ob als OEM oder Zulieferer, die Innovationsallianz „Green Carbody Technologies“ (InnoCaT ®) stellt sich dieser Verantwortung.

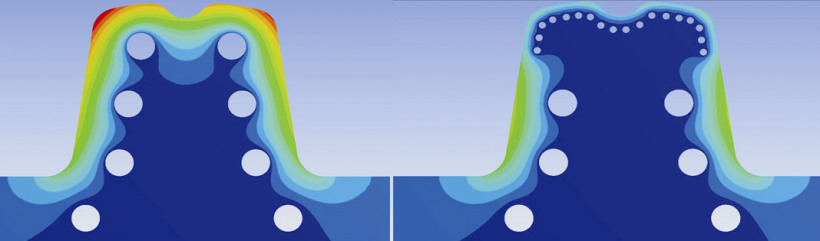

Ressourceneffiziente Blechwarmumformung durch innovative Werkzeugtemperierung

Die Fertigung von Karosseriebauteilen in hochautomatisierten Presswerken erfolgt herkömmlich durch mehrstufiges Kaltumformen. Inzwischen kommt vermehrt das innovative Warmumformverfahren Presshärten zur Gewichtsreduzierung und Festigkeitssteigerungder Karosserieteile zum Einsatz, wobei das Bauteil auf oberhalb der Austenitisierungstemperatur erwärmt und während des Umformens abgekühlt und dabei gehärtet wird.

Zielsetzung

- Verbesserung der mechanischen Eigenschaften am Blechteil durch gezielte Einstellung der Härteeigenschaften – Reduzierung der Materialstärke

- Verkürzung der Zykluszeiten

- Reduzierung des Energieeinsatzes je Bauteil durch neuartige Werkzeugkühlung

Lösungsansatz

- Optimale Werkzeugtemperatursteuerung durch komplexe, großflächig vernetzte Kühlkanalgeometrie

- Entwicklung einer innovativen Werkzeugtemperierung unter Nutzung der geometrischen Freiheiten der generativen Fertigung mittels Laserstrahlschmelzen

- Anordnung der Kühlkanäle mit gleichmäßig geringem Abstand zur Werkzeugoberfläche

- Herstellung der Werkzeugaktivkomponenten mit konturnahen und -konformen Kühlkanälen durch Laserstrahlschmelzen