Planung

Niedrigenergie-Produktion Performance

Presswerk Ressourceneffizienter

Werkzeugbau Energie- und Ressourcen-

effizienter Karosseriebau Energieeffiziente

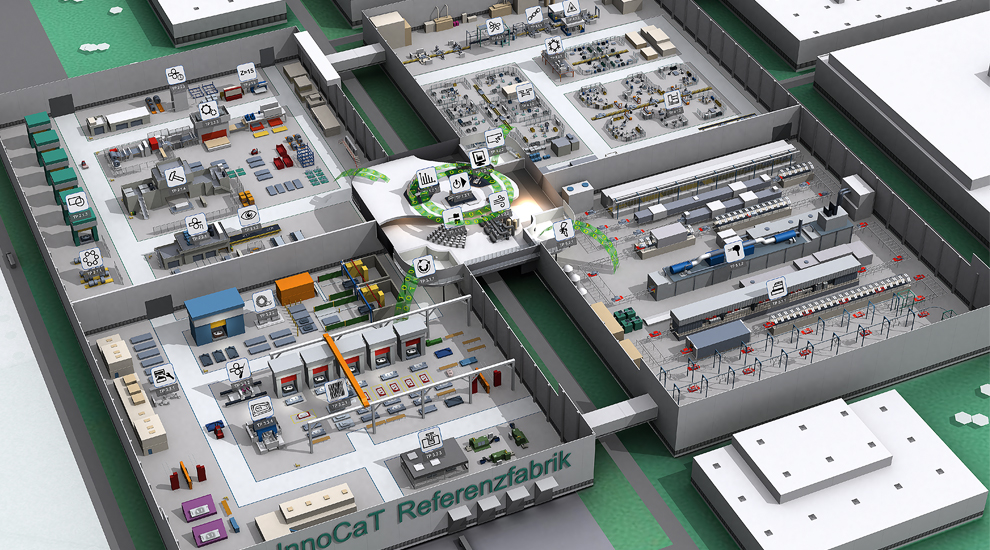

Lackierung InnoCaT ® 1 InnoCaT ® 2 InnoCaT ® 3 InnoCaT ® 4 InnoCaT ® 5

Niedrigenergie-Produktion Performance

Presswerk Ressourceneffizienter

Werkzeugbau Energie- und Ressourcen-

effizienter Karosseriebau Energieeffiziente

Lackierung InnoCaT ® 1 InnoCaT ® 2 InnoCaT ® 3 InnoCaT ® 4 InnoCaT ® 5

Wer Autos baut, trägt Verantwortung. Ob als OEM oder Zulieferer, die Innovationsallianz „Green Carbody Technologies“ (InnoCaT ®) stellt sich dieser Verantwortung.

Verschleißreduktion von Tiefziehwerkzeugen durch Geometrie- und Aktivflächenoptimierung

Komplexe Geometrien werden mit hohem Aufwand bspw. durch Schleifen mit Stiftschleifwerkzeugen hergestellt. Eine Nachbearbeitung bzw. Instandhaltung der Keramikeinsätze im Werkzeugverbund ist technologisch nur eingeschränkt möglich. Neben den geringen Kenntnissen zum Verschleißschutz von Neuwerkzeugen stellt insbesondere die Fertigung komplexer Aktivflächengeometrien ein ungelöstes Problem dar.

Zielsetzung

- Signifikante Verschleißreduktion an Tiefziehwerkzeugen durch Optimierung der Ziehkantengeometrie und lokale Optimierung der mechanisch-tribologischen Eigenschaften der Werkzeugaktivflächen

- Signifikante Erhöhung der Werkzeugstandzeiten

Lösungsansatz

- Nutzung der Finite Element Methode (FEM) und Randelementmethode (BEM) zur zeiteffizienten und genauen Berechnung der Werkzeugbelastungen bei komplexen Ziehkantengeometrien

- Prozessuntersuchungen zur Aktivflächenoptimierung

- Geometrieoptimierung der Werkzeugaktivelemente anhand der berechneten Werkzeugbelastungen

- Anwendungserprobung und -beurteilung der optimierten Tiefziehwerkzeuge